Líquidos Penetrantes (LP)

LÍQUIDOS PENETRANTES (LP)

Acerca de este método

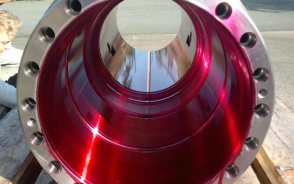

La inspección por líquidos penetrantes es un método que se utiliza para revelar defectos de rotura superficial por medio de un tinte coloreado o fluorescente desde la falla. La técnica se basa en la capacidad de un líquido para introducirse en una ruptura de superficie "limpia" por acción de la capilaridad. Después de un período llamado tiempo de penetración "dwell time", se elimina el exceso de penetrante superficial y se aplica un revelador. El cual actúa como un papel secante. Esto saca el líquido penetrante desde la falla, revelando su presencia. Los líquidos penetrantes coloreados (de contraste) requieren buena luz blanca, mientras que los penetrantes fluorescentes deben usarse en condiciones oscuras con una "luz negra" ultravioleta.

¿Por qué usar este método?

La ventaja de una inspección con líquidos penetrantes (LP) sobre una inspección visual, es que hace que los defectos sean más fáciles de ver para el inspector. Básicamente, hay dos maneras en que un proceso de inspección penetrante haga que los defectos se vean con mayor facilidad. En primer lugar, (LP) produce una indicación de falla que es mucho más grande y más fácil de detectar para el ojo que la falla misma. Muchos defectos son tan pequeños o angostos que son indetectables a simple vista. Debido a las características físicas del ojo, hay un umbral por debajo del cual los objetos no se pueden resolver. Este umbral de agudeza visual es alrededor de 0.003 pulgadas para una persona con visión 20/20. La segunda forma en que el (LP) mejora la detección de un defecto, es que produce una indicación de falla con un alto nivel de contraste entre la indicación y el fondo, lo que también ayuda a que la indicación se vea más fácilmente. Cuando se realiza una inspección con penetrantes visibles, los materiales penetrantes se formulan usando un tinte rojo brillante que proporciona un alto nivel de contraste entre el desarrollador blanco. En otras palabras, el revelador sirve como un fondo de alto contraste, de la misma forma actúa como un papel secante para extraer el penetrante atrapado de la falla. Cuando se realiza una inspección de penetrante fluorescente, los materiales penetrantes están formulados para brillar intensamente y emitir luz a una longitud de onda a la que el ojo es más sensible en condiciones de poca luz.

¿Cuándo usar este método?

El método de líquidos penetrantes se realiza con una solución de colorante. Una vez aplicado a la superficie, el tinte penetrará se introduce en cualquier cavidad que rompa la superficie. El exceso de solución se elimina del objeto. A continuación, se aplica un revelador para extraer cualquier penetrante que permanezca oculto. Con los tintes fluorescentes, la luz ultravioleta se utiliza para hacer que el líquido sea fluorescente, permitiendo que las imperfecciones se vean fácilmente. Con los tintes visibles, un contraste de color entre el penetrante y el revelador hace que el líquido sea fácil de ver sin necesidad de usar luz ultravioleta.

Ultrasonido (UT)

ULTRASONIDO (UT)

Acerca de este método

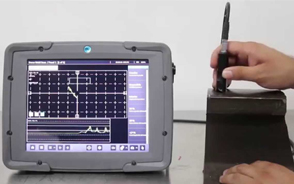

La inspección por ultrasonido es un método para caracterizar el grosor o la estructura interna de una pieza de prueba, utilizando ondas de sonido de alta frecuencia para encontrar los defectos de la soldadura y del metal base.

¿Por qué usar este método?

Las inspecciones por ultrasonido es un método para caracterizar el grosor o la estructura interna de una pieza de prueba, utilizando ondas de sonido de alta frecuencia para encontrar los defectos de la soldadura y del metal base.

Es utilizado tanto sin contacto como remoto, lo que permite la inspección de muestras a alta temperatura, que se puede usar en soldaduras con acceso restringido. Permite la inspección de geometrías pequeñas y complejas y de alta frecuencia capaces de detectar defectos muy pequeños.

¿Cuándo usar este método?

El método de inspección por ultrasonido y utiliza ondas de sonido de alta frecuencia que se transmiten a un material para detectar discontinuidades o localizar cambios en las características del material. El sonido se introduce en el objeto que se examina. Las reflexiones de imperfecciones internas, áreas de impedancia acústica o superficies geométricas variables se devuelven a un receptor.

Partículas Magnéticas (MT)

PARTÍCULAS MAGNÉTICAS (MT)

Acerca de este método

La inspección por partículas magnéticas (MT) es un método muy popular y de bajo costo para llevar a cabo técnicas no destructivas en materiales ferromagnético. El método de partículas magnéticas se logra induciendo un campo magnético en un material ferromagnético y aplicando partículas de hierro a la superficie del elemento que se está examinando. El método de partículas magnéticas(MT) es un método que verifica las discontinuidades de la superficie, pero también puede revelar discontinuidades ligeramente debajo de la superficie.

Las discontinuidades superficiales y cercanas a la superficie afectan el flujo del campo magnético dentro de la pieza, haciendo que las partículas aplicadas se reúnan en las ubicaciones de fuga de flujo, produciendo así una indicación visible de la irregularidad en la superficie del material.

¿Por qué usar este método?

En la década de 1930, El método de partículas magnéticas remplazo rápidamente el método de petróleo y de la NDE (líquido penetrante [PT]) en la industria del ferrocarril. Ya que era más rápido y no dejaba atrás el polvo blanco que requería limpieza. Después de una evaluación por partículas magnéticas, solo se dejó polvo de hierro, que podría desprenderse fácilmente o volarse.

¿Cuándo usar este método?

Dos de los métodos más utilizados son el sistema estacionario horizontal, que utiliza técnicas de magnetización longitudinal y circular, y la técnica de yugo muy portátil.

ASME requiere que se evalúe el método de partículas magnéticas visibles (contraste de color) con una intensidad de luz mínima de 100 foot-candelas en la superficie de la pieza. La cantidad adecuada de luz debe verificarse utilizando algún tipo de medidor de luz calibrado y atestiguado y aceptado por el inspector. Si se usan partículas magnéticas fluorescentes, una luz negra deberá alcanzar un mínimo de 1,000 microwatt / por centímetro cuadrado en la superficie examinada. Si se utilizan fuentes de luz de longitud de onda alternativa para proporcionar luz ultravioleta, que causa fluorescencia en las partículas.

Visual (VT)

VISUAL (VT)

Acerca de este método

El método de inspección visual es el método de prueba no destructivo más antiguo y más común, que es una forma efectiva de reconocer las imperfecciones de la superficie que podrían afectar negativamente a una pieza o componente. Las inspecciones visuales usan el conocimiento de cómo se fabrica una pieza, la función del ojo humano, los requisitos de iluminación y las herramientas de medición precisas para evaluar los materiales.

Los sistemas tienen ayudas ópticas como los baroscopios, fibroscopios, lupas, espejos, también se pueden usar para reconocer y medir las características de un componente.

En las pruebas visuales, verifican las formas del producto, incluidas piezas moldeadas, piezas forjadas, componentes mecanizados y elementos de soldadura, etc.

Corrientes EDDY (ET)

CORRIENTES EDDY (ET)

Acerca de este método

La inspección por corrientes Eddy es un método de pruebas no destructivas que está basado en el principio de inducción electromagnética.

¿Por qué usar este método?

Las aplicaciones de corrientes Eddy en la industria son numerosas y muy amplias, este método puede detectar discontinuidades en diferentes materiales conductivos (aluminio, acero, titanio hierro, magnesio, etc.), así como detectar cambio de espesores y medir conductividad de diferentes metales.

APLICACIONES AEROESPACIALES

En la industria aeroespacial numerosas partes tienen un recubrimiento especial y este método nos permite compararlos en base de conductividad saber la aleación exacta del material.

Detección de roturas, así como corrosión las cuales son los dos principales enemigos en las estructuras de las aeronaves.

Detección de discontinuidades sub-superficiales.